Desarrollo de productos industriales: fases para pasar de la idea al mercado

El desarrollo de productos industriales es el puente entre una idea y su conversión en una solución real que puede competir en el mercado. En un entorno donde las empresas necesitan innovar constantemente para mantenerse relevantes, contar con un proceso sólido que permita diseñar, prototipar y fabricar piezas o equipos resulta esencial. No se trata solo de dar forma a un concepto, sino de garantizar que el producto final cumpla con estándares de calidad, se adapte a las necesidades del sector y ofrezca un rendimiento eficiente y seguro.

¿Qué es el desarrollo de productos industriales?

El desarrollo de productos industriales es el proceso que transforma una idea inicial en un objeto físico útil, diseñado para integrarse en entornos productivos o comerciales. Incluye todas las fases necesarias para que un concepto pase de ser un boceto en papel a convertirse en un producto real, funcional y competitivo.

A diferencia del diseño de consumo, donde prima la estética o la experiencia del usuario final, en los productos industriales innovadores el foco está en la resistencia, la eficiencia y la adaptación a los procesos de cada sector. Esto significa elegir los materiales adecuados, aplicar tecnologías como el mecanizado CNC o el termoformado, y validar que cada pieza cumpla con los estándares de seguridad y calidad exigidos.

En esencia, se trata de un camino estratégico que conecta creatividad, ingeniería y fabricación, garantizando que cada producto no solo funcione, sino que también aporte valor añadido a la empresa que lo utiliza.

Fases clave en el desarrollo de productos industriales

El desarrollo de productos industriales es un proceso que se construye paso a paso. No basta con tener una buena idea: para que un producto llegue al mercado y funcione en condiciones reales es necesario comprobar que se puede fabricar, diseñarlo con precisión, validar que cumple con lo prometido y, finalmente, producirlo en serie con calidad constante. Cada fase aporta seguridad y conocimiento, reduciendo riesgos y aumentando las posibilidades de éxito.

-

Análisis de la idea y viabilidad técnica

Esta primera fase es el filtro que permite separar las ideas interesantes de las que realmente pueden convertirse en productos. Aquí se estudia el objetivo del proyecto: qué función debe cumplir la pieza o el equipo, en qué condiciones va a trabajar (resistencia, higiene, temperatura, abrasión) y qué normativas debe cumplir, especialmente en sectores como la alimentación o el vidrio.

El análisis también incluye una evaluación de materiales posibles (acero, aluminio, plásticos técnicos), una estimación de costes y plazos, y la identificación de los riesgos más probables. Es decir, se busca asegurar que el producto es factible antes de invertir más recursos. De esta fase suele salir un documento con los requisitos técnicos, los límites de coste y un plan preliminar del proyecto que servirá de guía en los pasos posteriores.

-

Diseño y prototipado

Superada la fase de análisis, la idea comienza a tomar forma. Aquí se desarrollan los planos, los modelos 3D y las primeras versiones de la pieza. El diseño no se centra únicamente en la estética o la geometría: también debe tener en cuenta cómo se fabricará más adelante, qué tolerancias serán necesarias, qué acabados se aplicarán y cómo encajará en el conjunto donde se vaya a utilizar.

El prototipado es el gran protagonista de esta etapa. A través de mecanizado CNC, termoformado rápido u otras técnicas, se producen muestras físicas que permiten comprobar dimensiones, resistencia o facilidad de montaje. Estas pruebas sirven para detectar fallos a tiempo y ajustar detalles antes de pasar a fases más costosas. Así se evita que un error de diseño se multiplique cuando se fabriquen cientos o miles de unidades.

-

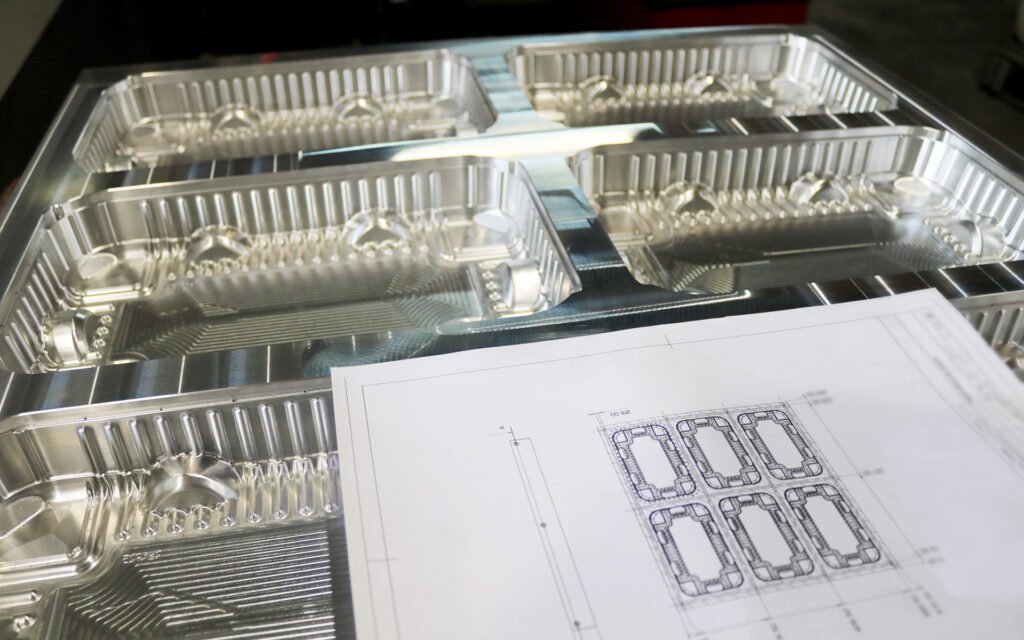

Fabricación de moldes y piezas

Una vez que el diseño está validado, se da el salto a la industrialización. En esta fase se construyen los moldes necesarios para termoformado o inyección, o se preparan los programas de mecanizado CNC que permitirán fabricar la pieza con precisión. Es el momento de transformar un prototipo único en un producto repetible y fiable.

Los moldes se diseñan con criterios técnicos muy específicos: elección de materiales resistentes, canales de evacuación de aire, radios de desmoldeo o incluso texturas superficiales que mejoran el resultado final. En paralelo, el mecanizado CNC asegura que cada pieza cumpla las tolerancias críticas y que pueda repetirse con la misma calidad a lo largo de toda la serie.

Antes de pasar a la producción en masa, se realizan pruebas de muestra para ajustar parámetros, comprobar estabilidad dimensional y garantizar que el proceso es capaz de entregar siempre piezas idénticas y dentro de los estándares exigidos.

-

Producción en serie y montaje de conjuntos

El cierre del ciclo es la producción en serie, que convierte el proyecto en un producto listo para el mercado. Aquí se planifican los lotes de fabricación, se ajustan los tiempos de ciclo y se establecen controles de calidad para asegurar que cada unidad cumple exactamente con las especificaciones del diseño.

En muchos casos, los productos industriales no son piezas individuales, sino conjuntos más complejos. Por eso esta fase también puede incluir el montaje de subconjuntos, la integración de distintos componentes y las pruebas de funcionamiento antes de la entrega. Además, se incorporan sistemas de trazabilidad, embalajes específicos y documentación técnica que garantizan un suministro profesional y seguro.

La producción en serie no solo significa fabricar más, sino fabricar mejor: con procesos optimizados, costes bajo control y un producto que responde con fiabilidad a las necesidades del cliente.

De esta forma, las cuatro fases, análisis, diseño, fabricación y producción, forman una cadena coherente que convierte ideas en productos industriales sólidos, competitivos y preparados para integrarse en sectores tan exigentes como el vidrio, el plástico, la madera o la alimentación.

Sectores que más se benefician del desarrollo industrial

El desarrollo de productos industriales no es exclusivo de un único sector, sino que aporta valor en todos aquellos ámbitos donde se necesitan piezas precisas, resistentes y adaptadas a procesos muy concretos. La capacidad de crear productos industriales a medida permite a cada industria resolver problemas específicos y optimizar sus líneas de producción. Entre los sectores donde más impacto tiene destacan los siguientes:

Vidrio: precisión y resistencia en entornos exigentes

En la industria del vidrio, las máquinas trabajan a altas temperaturas y requieren piezas capaces de soportar esfuerzos continuos. El desarrollo de componentes industriales para este sector se centra en materiales resistentes al calor, moldes para envases y accesorios que mantengan la precisión en la producción sin perder calidad en el acabado. Contar con soluciones industriales personalizadas garantiza que cada pieza encaje en equipos que suelen ser únicos y altamente especializados.

Plástico: innovación en moldes y envases

El plástico es un material clave en el mercado actual y exige procesos de fabricación muy controlados. Aquí entran en juego los moldes de termoformado, que permiten producir envases ligeros, higiénicos y con geometrías cada vez más complejas. Gracias al diseño a medida y a la experiencia en mecanizado CNC, se pueden crear moldes duraderos y eficientes que reducen desperdicios y acortan los tiempos de ciclo, algo esencial en sectores donde los volúmenes de producción son muy altos.

Madera: adaptaciones mecánicas y piezas únicas

Aunque pueda parecer un sector más tradicional, la madera también se beneficia del desarrollo industrial. La fabricación de utillajes y piezas a medida facilita el montaje de maquinaria adaptada a distintos tipos de corte, prensado o manipulación del material. Con soluciones personalizadas, se optimiza la durabilidad de las máquinas y se incrementa la precisión en trabajos donde cada milímetro cuenta.

Alimentación: seguridad, higiene y fiabilidad

El sector alimentario es uno de los más exigentes en términos normativos. Los productos industriales a medida para esta industria deben cumplir con estrictos criterios de higiene, trazabilidad y seguridad en contacto con alimentos. Desde moldes para envases hasta componentes de maquinaria de envasado y procesamiento, el desarrollo industrial garantiza piezas que no solo cumplen su función, sino que lo hacen con materiales certificados y acabados que evitan contaminaciones.

En todos estos sectores, el valor no está únicamente en fabricar piezas, sino en ofrecer soluciones industriales que se adaptan a cada cliente. Esa capacidad de personalización es lo que diferencia a un proveedor especializado y convierte el desarrollo de productos en un verdadero motor de competitividad.

Beneficios de un desarrollo industrial bien planificado

Lanzar un producto al mercado sin un plan sólido es arriesgar tiempo y dinero. Un desarrollo industrial bien planificado no solo asegura que la idea llegue a convertirse en un producto real, sino que además lo haga con eficiencia y garantizando resultados a largo plazo. Entre los principales beneficios destacan los siguientes:

Optimización de costes

Cuando cada fase del proceso está definida, se evitan improvisaciones que suelen disparar el presupuesto. Planificar permite elegir desde el inicio los materiales adecuados, diseñar piezas que se fabriquen de forma más sencilla y reducir el número de iteraciones. Así, el coste de producción se mantiene bajo control y se aprovechan mejor los recursos disponibles.

Mejora de calidad

La calidad no se improvisa: es el resultado de un diseño cuidado, pruebas de validación y procesos de fabricación estables. Una buena planificación asegura que cada decisión —desde la elección del material hasta la puesta en marcha de la producción en serie— tenga en cuenta los estándares de calidad que exige el cliente y el sector. De esta forma, los productos no solo cumplen, sino que generan confianza y reducen devoluciones o incidencias.

Reducción de errores

Cada error detectado tarde en el proceso tiene un coste mucho mayor. Con un plan de desarrollo claro, los fallos se identifican en etapas tempranas, cuando todavía es sencillo y barato corregirlos. El análisis inicial, el prototipado y las pruebas intermedias permiten validar el diseño y el proceso de fabricación antes de llegar a la producción masiva, evitando pérdidas económicas y retrasos.

Adaptación a distintos sectores

Un desarrollo industrial estructurado facilita adaptarse a las particularidades de cada sector, ya sea la resistencia térmica en la industria del vidrio, la higiene en la alimentación o la precisión en el mecanizado de plásticos y maderas. Planificar con visión amplia permite anticipar los requisitos específicos de cada mercado y diseñar productos industriales a medida que respondan con eficacia a esos retos.

En conjunto, estos beneficios demuestran que la planificación no es un trámite burocrático, sino el motor que convierte las ideas en soluciones industriales competitivas, seguras y rentables.

El papel de la innovación en los productos industriales

El mercado actual exige soluciones rápidas, fiables y adaptadas a cada necesidad. En este contexto, la innovación no es un valor añadido, sino la base de todo el desarrollo de productos industriales. Innovar significa combinar investigación, creatividad y tecnología para generar productos industriales personalizados que resuelvan problemas concretos y aporten ventajas competitivas a las empresas.

El área de I+D (Investigación y Desarrollo) permite estudiar materiales, procesos y diseños que optimizan el rendimiento y reducen el coste de producción. Gracias a la innovación, se pueden crear piezas más ligeras, resistentes y sostenibles, ajustadas a normativas cada vez más exigentes.

Las tecnologías de fabricación juegan aquí un papel esencial. El mecanizado CNC, por ejemplo, garantiza una precisión milimétrica en piezas metálicas o plásticas, algo fundamental en sectores donde cada tolerancia cuenta. Por su parte, el termoformado permite dar forma a envases y componentes plásticos con rapidez y flexibilidad, adaptándose a producciones tanto grandes como pequeñas.

La personalización es otro de los grandes retos de la innovación industrial. Hoy en día, no basta con fabricar en serie: las empresas demandan piezas a medida que se adapten a su maquinaria, a su sector y a sus procesos internos. Ese enfoque personalizado es lo que convierte a la innovación en un motor real de competitividad.

Tu proyecto industrial está en buenas manos con Paredes CNC

En un sector tan técnico y exigente, elegir el socio adecuado marca la diferencia entre un proyecto exitoso y una inversión fallida. Con más de 50 años de trayectoria, Paredes CNC (Desarrollos Industriales Paredes S.L.) se ha consolidado como un aliado de confianza en el desarrollo de productos industriales para empresas de toda España.

Lo que comenzó en 1973 como un pequeño taller en L’Olleria es hoy una empresa dinámica y profesional que combina la experiencia artesanal de sus orígenes con la tecnología más avanzada. A lo largo de cinco décadas, han trabajado en sectores tan variados como el vidrio, el plástico, la madera y la alimentación, aportando soluciones adaptadas a cada entorno.

Su especialidad se centra en dos grandes áreas: la fabricación de moldes de termoformado y la producción de piezas únicas, prototipos y subconjuntos. A ello se suma un fuerte componente de asesoramiento en I+D, lo que convierte a la empresa en un socio estratégico más allá de un simple proveedor.

El valor añadido de Paredes CNC está en su capacidad de escuchar al cliente, entender las necesidades de cada sector y transformar esa información en piezas y moldes que funcionan desde el primer día. Esa combinación de tradición familiar, innovación tecnológica y compromiso con la calidad es la que les ha permitido crecer sin perder su esencia y seguir siendo un referente en la creación de soluciones industriales personalizadas.

Desarrollo de productos industriales: garantía de calidad y confianza

El camino que recorre una idea hasta convertirse en un producto real exige método, precisión y experiencia. Un desarrollo de productos industriales bien estructurado permite optimizar costes, asegurar la calidad, reducir errores y adaptarse a las necesidades de cada sector. En definitiva, es la garantía de que el esfuerzo invertido se traducirá en resultados tangibles y competitivos.

En Paredes CNC llevamos más de 50 años acompañando a empresas de distintos ámbitos, vidrio, plástico, madera, alimentación, en este proceso, combinando innovación tecnológica y un trato cercano. Desde el análisis inicial hasta la producción en serie, trabajamos para que cada cliente pueda confiar en que su proyecto llegará al mercado con la seguridad de estar bien hecho.

Si tienes una idea y quieres transformarla en un producto industrial sólido, eficiente y adaptado a tu sector, nuestro equipo está listo para ayudarte. Contacta con nosotros y da el primer paso para convertir tu proyecto en una realidad.